Soldar aluminio fino: unir chapas de aluminio limpiamente

El aluminio es muy reactivo con el oxígeno, por lo que forma rápidamente una capa de óxido que tiene un punto de fusión superior al del propio aluminio. Esta capa de óxido debe eliminarse antes de soldar, al igual que cualquier contaminación, sobre todo de hidrógeno, para evitar la formación de grietas y poros. Igualmente difícil es la alta conductividad térmica del aluminio, que requiere un mayor aporte de energía durante la soldadura, pero sin cambiar demasiado la estructura al mismo tiempo. Son requisitos muy exigentes para el aluminio delgado.

En la soldadura TIG de aluminio se utilizan habitualmente procesos de corriente alterna para romper la capa de óxido. Ahora, con su proceso de soldadura micro TIG, Lampert también lo ha hecho posible con corriente continua gracias a una tecnología especial de superposición de frecuencias. Micro Arc Welder es la soldadora ideal para dominar las dificultades de la soldadura del aluminio, incluso para el aluminio fino.

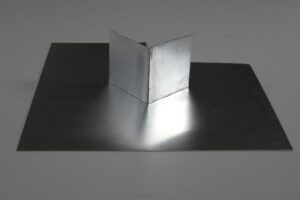

Soldadura de aluminio 3.0255 (Al 99,5 / EN AW-1050A) - chapa de 0,6 mm

El aluminio 3.0255 tiene un grado de pureza muy elevado, con un bajo contenido en silicio y hierro, lo que lo hace muy blando y, por tanto, no sólo muy bueno para el conformado en frío, sino también para la soldadura. Por eso se utiliza muy a menudo para chapas y tubos, y también es relativamente fácil de anodizar tras la soldadura.

Para soldar aluminio 3.0255 es esencial una preparación meticulosa del cordón de soldadura. La capa de óxido debe eliminarse por completo. Dependiendo del estado de la superficie, pueden utilizarse tanto métodos mecánicos (por ejemplo, esmerilado) como químicos (por ejemplo, agentes limpiadores que contengan ácido cítrico o ácido acético).

La chapa de 0,6 mm puede soldarse con la curva de soldadura de aluminio de la Micro Arc Welder se puede soldar muy bien con una potencia media (aprox. 40-50 %) y una duración del impulso de aprox. 4-6 ms. Se recomienda empezar con los parámetros preestablecidos para espesores de material más gruesos y seleccionar una secuencia de puntos de soldadura ligeramente aumentada para mantener el material a temperatura durante la soldadura y evitar las tensiones causadas por el calentamiento y enfriamiento frecuentes. Entrelazando los puntos de soldadura individuales no sólo conseguirás una unión homogénea y duradera, sino también un resultado visual óptimo.

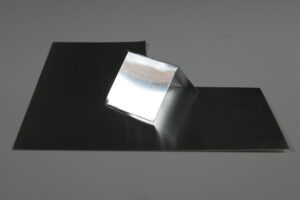

Soldadura de aluminio 3.0255 (Al 99,5 / EN AW-1050A - chapa de 0,4 mm

Los espesores de material más finos de aluminio 3.0255 también proporcionan la Micro Arc Welder sin problemas. Tras una cuidadosa preparación del cordón de soldadura para la curva de soldadura de aluminio, se recomienda seleccionar un grosor de material más fino en los ajustes de geometría y soldar en el tercio inferior del espectro de potencia (25-35 %) y con una duración del pulso de 3-5 ms y, si es necesario, ajustar la potencia y la duración del pulso ligeramente al alza en pequeños pasos. El aumento de la secuencia del punto de soldadura también tiene sentido con espesores de material más finos.

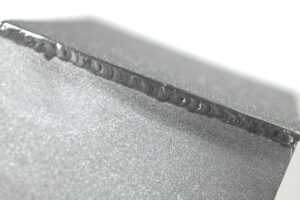

Soldadura de aluminio 3.0255 (Al 99,5) soldadura - estructura impresa en 3D (1,7 mm)

Incluso las estructuras de fabricación aditiva de aluminio 3.0255 pueden soldarse de forma excelente y sin restricciones. Debido a la mayor porosidad y a la estructura más irregular de la superficie, aquí son especialmente importantes una preparación cuidadosa del cordón de soldadura y una eliminación limpia de la capa de óxido.

Para la curva de soldadura del aluminio, recomendamos seleccionar un grosor de material más grueso en los ajustes de geometría y soldar con una potencia media (40-60 %) y una duración del impulso de 5-7 ms. El comportamiento del material al soldar con el Micro Arc Welder es comparable a la soldadura de chapas de aluminio laminadas.