Häufig gestellte Fragen (FAQ)

Unsere FAQ beinhalten die meistgestellten Fragen rund um das Thema Feinschweißen. Wir haben diese für Sie beantwortet.

Allgemeine Fragen zum Mikro WIG Schweißen (12)

- Das Lampert-Feinschweißprinzip beruht auf der WIG-Schweißtechnik.

- Es erzeugt für einen kurzen Moment einen Lichtbogen, auch Plasma genannt, der einen Schweißpunkt generiert.

- Die Schweißpunkte haben Durchmesser von ca. 0,2 – 4,0 mm.

- Im Handstück des Schweißgeräts ist eine Elektrode aus Wolfram eingespannt, von ihrer Spitze aus wird der Lichtbogen gezündet.

- Wolfram ist das Metall mit dem höchsten Schmelzpunkt (3422°C) – die Elektrode selbst schmilzt nicht.

- Der Umgang mit Lampert-Schweißgeräten ist sehr einfach: Durch ein Mikroskop, das mit einem Augenschutzfilter ausgestattet ist, schaut man auf die Elektrode und führt die Werkstücke von Hand an diese heran.

- Der Schweißpunkt wird automatisch ausgelöst.

- Leistung (%), Impulsdauer (ms) und verschiedene Schweißimpulskurven lassen sich am Gerät einfach und übersichtlich einstellen

- Werkstücke werden punktuell angeschmolzen und so miteinander verbunden.

- Schweißzusatzwerkstoff hat idealerweise immer die gleiche Schmelztemperatur wie das Werkstück selbst (Beim Löten wird immer ein Lot verwendet, welches eine niedrigere Schmelztemperatur als das Werkstück hat.) Risiken durch „Nachfließen“ von Lot werden somit vermieden.

- Kein Ausglühen des Materials – so kann selbst an Mechaniken und dünnen Blechen gearbeitet werden, ohne die Festigkeit zu beeinflussen.

- Kein Farb- oder Härteunterschied

Das Mikroskop ist mit einem elektronisch gesteuerten, DIN-zertifizierten Augenschutzfilter ausgerüstet. Dieser gewährleistet einen dreifachen Schutz der Augen: Permanenter Schutz vor Blendung durch UV- und IR-Licht und elektronisch gesteuerter LCD-Augenschutzfilter.

Eine Wartung ist nicht notwendig!

Im normalen Betrieb entstehen nur geringe Kosten für Schutzgas und durch die Abnutzung der Elektrode.

Der Winkel spielt eine außerordentlich bedeutende Rolle.

Im 90°-Winkel zum Werkstück erreicht man die höchste Eindringtiefe.

Bei schräg aufgesetzter Elektrode neigt das Metall in die Richtung der aufgesetzten Elektrode zu verfließen. D.h. das Metall (z.B. zugeführter Draht) folgt der Bewegungsrichtung der Elektrode, es wird in Richtung des Handstücks gezogen.

Eine Ausnahme von dieser Regel ist Silber. (Siehe Schweißen von Silber – was ist dazu zu beachten?)

Die Technik des Schweißens mit Lampert-Schweißgeräten lässt sich leicht erlernen. Dennoch sollte man sich einige Stunden Zeit nehmen, um sich mit dem Gerät vertraut zu machen. Hierbei kann Ihnen der PUK-Kurs eine Hilfe sein, der im Lieferumfang der PUK-Geräte enthalten ist. Mit den mitgelieferten Edelstahl-Plättchen können Sie Material-Auftrag üben, mit Leistungs- bzw. Schweißzeit-Regler spielen oder eine saubere Naht schweißen. Verändern Sie den Winkel der Elektrode zum Werkstück und beobachten Sie, was passiert. Mit etwas Übung werden Sie einfach und schnell sehr gute Ergebnisse erzielen. Zusätzlich kann es sinnvoll sein, ein Lampert-Schweiß-Seminar zu besuchen, um die Techniken noch zu vertiefen.

Grundsätzlich gilt, dass alle Edelmetalle und Edelmetalllegierungen aus Gold, Silber, Platin und Palladium geschweißt werden können. Außerdem lassen sich alle Metalle schweißen, die auch mit dem Laser oder herkömmlichen WIG-Schweiß-Verfahren schweißbar sind.

Dazu gehören: Etliche Edelstähle, Titan und viele Titanlegierungen, Stähle und NE-Metalle und -Legierungen.

In den aktuellen Modellen ist ein Messing-Modus hinterlegt, hiermit lassen sich Messing-Legierungen mit geringem Zinkgehalt gut schweißen.

Ja, man kann Aluminium schweißen. (Hier geht es zum ausführlichen Artikel) Im aktuellen Micro Arc Welder-Modell ist ein spezieller Aluminium-Modus hinterlegt. Mit diesem Modus lassen sich zum Schweißen geeignete Aluminium-Legierungen besonders gut durch Zuführen von Schweißdraht schweißen. Wichtig ist hierbei, auf die Wahl des geeigneten Schweißdrahtes zu achten.

Ja – Es können sogar Metalle mit sehr unterschiedlichen Eigenschaften verschweißt werden, z.B. Gold mit Titan.

Sind die physikalischen Unterschiede jedoch zu groß, wie z.B. bei Titan und Stahl, ist ein Verschweißen nicht möglich.

Die Wärmeentwicklung beim Schweißen ist sehr gering.

Insbesondere an wärmeempfindlichen Stellen wie zum Beispiel an Edelsteinen ist zu empfehlen, mit möglichst kurzer Impulszeit zu arbeiten (Beim unseren PUK-Geräten ist dafür bereits eine Voreinstellung hinterlegt).

Lampert Schweißgeräte ermöglichen WIG-Schweißen mittels einzelner, sehr kurzer Schweißimpulse, Die Impulsdauer ist dabei in kleinen Schritten zwischen 0,1 bis 34 Millisekunden frei wählbar.

Im Gegensatz zum Schweißen mit einem stehenden (permanenten) Lichtbogen ist die Wärmeentwicklung mit einem Fein-Schweißgerät von Lampert signifikant geringer. Es lassen sich so minimale Materialstärken von bis zu 0,1 mm, aber auch bis zu maximal mehreren Millimetern stabil verschweißen – je nach den gewählten Parametern für Impulsdauer und Stromstärke.

Die Möglichkeiten, in diesen geringen Materialstärken oder in stark hitzeempfindlichen Bereichen prozesssicher zu arbeiten, gleichzeitig auch sehr feine und kontrollierte Schweißungen an sehr großen Objekten durchführen zu können, sind die großen Unterscheidungsmerkmale zu klassischen WIG-Schweißgeräten.

Beim Schweißen können jederzeit Schweißdrähte als Zulege- und Verbindungsmaterial verwendet werden.

Hier können Sie sich detaillierter über die gängigen Schweißverfahren informieren.

Anwendungstechnische Fragen (10)

In einer durchschnittlichen Goldschmiedewerkstatt reicht eine Füllung einer 10-Liter-Flasche für etwa 6 bis 12 Monate, je nachdem wie intensiv mit dem PUK geschweißt wird.

Es ist ein Edelgas und ein natürlicher Bestandteil der Luft. Wie alle Edelgase reagiert es nicht: Es kann nicht brennen und ist auch nicht giftig.

Dennoch sollte in kleinen Räumen auf ausreichende Belüftung geachtet werden. Näheres zu diesem Thema erfahren Sie auch bei Ihrem Gashändler.

(Der Gasverbrauch ist äußerst gering: Eine Durchflussmenge von 2 – 3 Liter/Minute ist optimal. Das entspricht einem Druck von nur ca. 0,4 bar.)

Hier erfahren Sie mehr über das Schweißen mit Schutzgas.

Die Zeitspanne zwischen zwei Schweißungen beträgt 0,8 bis 2,0 Sekunden. Sie passt sich automatisch an die Arbeitsgeschwindigkeit des Bedieners an. D.h. bei schneller Schweißfolge verkürzt sich die Zeitspanne automatisch auf 0,8 Sekunden.

Ist die Materialstärke des Werkstücks an der Bruchstelle größer als 1,0 mm, reicht die Eindringtiefe des Schweißgerätes nicht aus. Die Bruchstelle muss dann zum Schweißen besonders vorbereitet werden: Die Ränder werden V-förmig angefeilt, und nur das verbleibende, sich jetzt direkt berührende Material wird zusammengeschweißt. Die dadurch entstandene Fuge wird nach und nach mit Zulege-Material (Schweißdraht) gefüllt.

Im Allgemeinen kann man sagen, dass mit der Leistung der Durchmesser des Schweißpunktes gesteuert wird.

Zwar erhöht sich mit einer höheren Energie auch die Eindringtiefe des Schweißpuktes, jedoch bleiben die Schweißungen verhältnismäßig flach.

Die Impulszeit ist hauptsächlich für die Eindringtiefe des Schweißpunktes verantwortlich. Je länger – desto tiefer.

Bei sehr dünnem Material immer mit kürzest möglicher Impulszeit arbeiten. Dadurch wird die Gefahr geringer, ein Loch hineinzuschmelzen! In der Nähe von Steinen immer mit kürzest möglicher Impulszeit arbeiten, um die Risiken zu minimieren.

Grundsätzlich gilt in der Schmuckherstellung Löten – wo sinnvoll anwendbar – meist als die ideale Verbindungstechnik. Dennoch gibt es in der Schmuckherstellung und bei Reparaturen eine Vielzahl von Anwendungsfällen, wo das Löten nicht möglich oder sinnvoll ist. Bei diesen Anwendungsfällen handelt es sich regelmäßig um Situationen, wo übermäßige Wärmeentwicklung oder die durch das Löten notwendige Nacharbeit vermieden werden muss/soll.

In diesen Fällen bieten PUK-Feinschweißgeräte die ideale Lösung. Mit ihnen können bei minimalem Wärmeeintrag lokale Schweißverbindungen erzeugt oder mittels Schweißdraht legierungsgleiches Metall aufgetragen werden. Aufwendige Oberflächenbearbeitung des ganzen Werkstücks oder eine Gefährdung hitzeempfindlicher Bereiche kann somit leicht vermieden werden.

Metalle mit hoher Wärmeleitfähigkeit lassen sich allgemein schlecht schweißen, aber:

Die Wärmeleitfähigkeit von Silber nimmt ab, wenn dessen Temperatur steigt.

Das heißt: Silber lässt sich besser schweißen, wenn dieses warm ist!

- Mehrmals auf die gleiche Stelle schweißen, dadurch steigt die Temperatur.

- Eine kontinuierliche Schweißfolge hält das Werkstück warm!

- Das Werkstück insgesamt kann bis zu 100°C heiß werden, was keine Steine beschädigt, jedoch sehr unangenehm mit den blanken Händen zu halten ist!

Das Werkstück mit Zangen, Polierfingern etc. halten!

Silber hat im Gegensatz zu den meisten anderen Metallen ein dünnflüssigeres Schweißverhalten, deshalb wird es durch den Lichtbogen voran geschoben und nicht in Richtung der Elektrodenbewegung gezogen.

Lot neigt beim Schweißen aufgrund seiner Zusätze zum Verbrennen, es eignet sich daher nicht als Schweißzusatz. Auch sollten Sie, wenn möglich, nicht an Lötstellen schweißen, oder alternativ das Lot vorher entfernen. In bestimmten Ausnahmefällen

z. B. bei schwierigen Reparaturen oder allgemein eher schlecht schweißbaren Legierungen, kann es hilfreich sein, ein Lot mit möglichst hohem Schmelzbereich zuzuführen. Dies kann zur richtigen Zeit und mit genügend Erfahrung eingesetzt, ein durchaus gutes Resultat erbringen.

Besuchen Sie die Homepage unseres „PUK-Meisters“ Jeffrey Herman http://www.hermansilver.com und seinen neuen Blog http://www.silversmithing.com/puk.htm. Hier werden Sie eine Vielzahl von Anwendungen aus dem Silberschmiede-Bereich finden.

Fehlersuche (3)

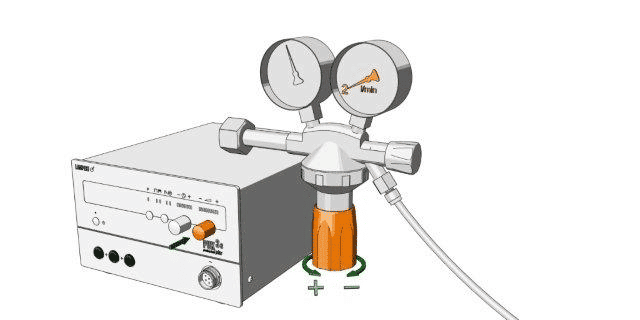

- Um die Durchflussmenge einzustellen, schalten Sie Ihren PUK ein und öffnen Sie das Ventil der Gasflasche vorsichtig. Drücken Sie beim PUK 3 den Leistungsregler am Gerät, beim PUK04 aktivieren Sie den Gas-Test im Menü „Einstellungen“.

- Dadurch wird das Gasventil im Gerät geöffnet, und der Durchflussregler zeigt an der rechten Uhr die tatsächliche Durchflussmenge an. Eine Durchflussmenge von 2 – 3 Liter/Minute ist optimal, was in etwa einem Druck von 0,4 bar entspräche.

- Nun können Sie durch Drehen des großen Reglers unten am Durchflussregler den gewünschten Wert einstellen (Bitte Drehrichtung beachten, siehe Abbildung). Solange kein Gas ausströmt, zeigt der Durchflussregler einen höheren Wert an, als bei geöffnetem Gasventil im Gerät.

- Der Schutzgasdurchfluß ist zu hoch eingestellt:

Stellen Sie sicher, dass die Durchflussmenge richtig eingestellt ist. 2 – 3 Liter/min sind völlig ausreichend (das entspricht ungefähr 0,4 bar)! - Die Elektrode ist zu lang eingespannt:

Je kürzer die Elektrode aus dem Handstück herausschaut, umso besser ist der Schutz durch das Argon. - Falsches Schutzgas, nicht ausreichende Qualität:

Wir empfehlen reines Argon (Ar 4.6), mit einer Reinheit von mindestens 99,996%, ohne Zusätze. - Es befindet sich Schmutz auf dem Werkstück:

Jegliche Art von Schmutz, Polierpaste, Farbe, galvanische Beschichtung, etc. verbrennt während des Schweißens und hinterlässt oft große Mengen an Ruß. Reinigen Sie das Werkstück vor dem Schweißen gründlich. - Die Legierung des Werkstücks ist verunreinigt:

Wenn das Metall des Werkstücks Einschlüsse aufweist oder die Legierung Metalle enthält, die bei niedrigen Temperaturen verbrennen (Zink, Blei, Zinn, etc.), kann dies zu Rußbildung führen.

Bei den verwendeten Elektroden handelt es sich um eine Speziallegierung aus Wolfram und Metalloxiden.

Diese Elektroden wurden speziell für den Einsatz in Verbindung mit Lampert-Feinschweißgeräten konzipiert. Die Elektroden verfügen über hervorragende Schweißeigenschaften, sind aber hart und spröde.

Wird die Elektrode verbogen, zum Beispiel nachdem sie am Werkstück hängen geblieben ist und dann „abgebrochen“ wird, kann es zum Aufspalten kommen.

Auch durch die beim Schweißen auftretenden extremen Temperaturunterschiede zwischen der Elektrodenspitze und dem Elektrodenschaft entstehen große mechanische Spannungen in der Elektrode. Daher ist es nicht auszuschließen, dass es vereinzelt zum Bruch oder zum Aufspleißen (Spalten) der Elektrode kommen kann.

Sonstiges (1)

Sämtliche Schweißgeräte können nach Ende der Nutzungsdauer bei der Lampert Werktechnik Gmbh, Ettlebener Straße 27, 97440 Werneck von Montag bis Freitag von 08:00 bis 16:30 Uhr ohne Voranmeldung zur Entsorgung abgegeben werden. Ebenso ist es möglich, das Gerät jederzeit an die Lampert Werktechnik als frankierte Paketsendung mit dem Kennwort „Entsorgung“ an obenstehende zu senden. Eine weitere Möglichkeit besteht darin, das Gerät im kommunalen Entsorgungssystem (Wertstoffhof, Elektrogeräte-Gitterbox) zu entsorgen. Bitte beachten Sie, dass hier in der Regel nur haushaltsübliche Mengen angenommen werden und berücksichtigen Sie dabei die Vorgaben des Entsorgers.