Auftragen von Schweißdraht in der Zahntechnik

In bestimmten Fällen kann das Auftragen von Schweißdraht notwendig werden, sei es als Vorbereitung für eine Verbindungsschweißung, als Verstärkung für eine bereits geschweißte Schweißnaht oder auch nur, um einen fehlenden Kontakt an Zahnersatz wiederherzustellen (z.B. mesial, distal, okklusal, …).

Das beim Auftragen verwendete Material sollte aus einer artgleichen Legierung bestehen, üblicherweise ist das ein Laser-Schweißdraht. In Ausnahmefällen wie z.B. bei manchen Palladium-Basis- oder Palladium-Silber-Legierungen empfiehlt sich die Verwendung von anderen Legierungen (im oben genannten Fall Schweißdraht aus einer Hochgold-Legierung, da Palladium beim Schweißen zum Verspröden neigt). Von der Verwendung von niedrig-schmelzenden Dentalloten raten wir ausdrücklich ab.

Es ist generell ratsam, sich bei der Auswahl von Schweißdraht nach den Herstellerempfehlungen zu richten, vor allem dann, wenn es sich um eine Arbeit handelt, die hinterher noch keramisch verblendet werden muss (passender WAK).

Bei einer klassischen Modellguss-Reparatur ist das nicht ganz so kritisch, und die meisten NE-Modellgusslegierungen (z.B. Kobalt-Chrom-Legierungen) sind in ihrer Zusammensetzung und ihrem Schweißverhalten sehr ähnlich.

Wir haben die besten Erfahrungen mit Schweißdrähten gemacht, die einen Durchmesser zwischen 0,25 und 0,5 mm haben. Größere Durchmesser sind häufig auch erhältlich und können verwendet werden, erfordern jedoch höhere Parameter beim Schweißen, was verstärkten Energieeintrag und mehr Hitzeentwicklung für das Werkstück bedeutet – das ist in den meisten Fällen nicht wünschenswert.

Falls jedoch Fehlstellen überbrückt werden müssen, eignen sich dickere Schweißdrähte sehr wohl, weniger als aufgeschweißtes Zulegematerial, sondern dann viel mehr als dazwischen gelegtes Brückenmaterial, das von zwei Seiten verschweißt werden kann.

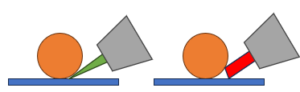

Zu Beginn einer Auftragsschweißung empfehlen wir, eine frisch geschliffene Elektrode einzusetzen. Vor allem bei feinen Schweißungen an dünnen Teilen oder mit niedrigen Schweißparametern sollte die Elektrode nach Möglichkeit immer beides berühren, sowohl den meist runden Schweißdraht als auch die Werkstückoberfläche, und zwar genau an deren Berührstelle.

Das funktioniert nur gut und kontrolliert mit einer spitzen Wolfram-Elektrode!

Man kann entweder das Ende des Drahtes stirnseitig kontaktieren oder den Draht seitlich in dessen Verlauf wie in dem unten verlinkten Video – beides ist möglich und abhängig von den Platzverhältnissen.

Schweißdrähte verschiedener Legierungen mit einem Durchmesser von 0,35 mm lassen sich häufig gut mit Parametern zwischen 35 – 45 % Leistung und zwischen 4 – 6 ms Impulsdauer auftragen.

Schweißgeometrie:

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

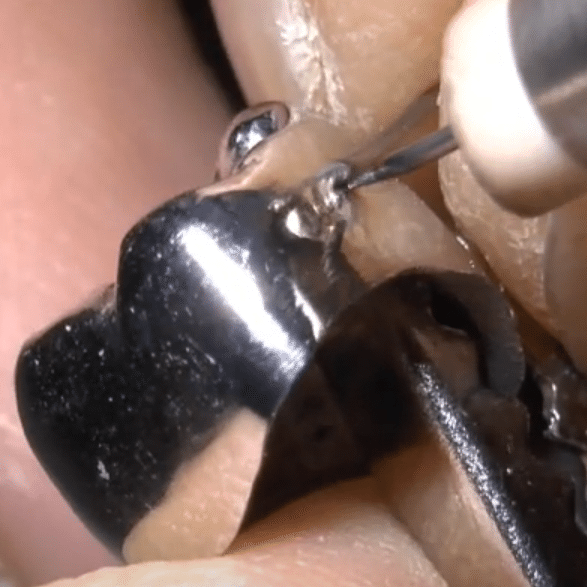

Video: Auftragen von Schweißdraht

Den Ablauf beim Auftragen von Schweißdraht können Sie sich auch in diesem Anwendungsvideo ansehen.