Dünnes Aluminium schweißen - Aluminiumbleche sauber verbinden

Aluminium ist hochreaktiv mit Sauerstoff und bildet daher schnell eine Oxidschicht, die einen höheren Schmelzpunkt hat als das Aluminium selbst. Diese Oxidschicht muss vor dem Schweißen ebenso entfernt werden wie allfällige Verschmutzungen, insbesondere durch Wasserstoff, um Risse und Porenbildung zu vermeiden. Ebenso herausfordernd ist die hohe Wärmeleitfähigkeit von Aluminium, die einen erhöhten Energieeintrag beim Schweißen erfordert, aber ohne gleichzeitig das Gefüge zu stark zu verändern. Für dünnes Aluminium sind das hohe Anforderungen.

Regelmäßig werden beim WIG-Schweißen von Aluminium Wechselstromverfahren verwendet, um damit die Oxidschicht aufzubrechen. Lampert hat dies mit seinem Mikro-WIG-Schweißverfahren durch eine spezielle Frequenzüberlagerungstechnik nun auch mit Gleichstrom ermöglich und bietet mit dem Micro Arc Welder das ideale Schweißgerät, die Schwierigkeiten des Aluminium-Schweißens auch für dünnes Aluminium zu meistern.

Aluminium 3.0255 (Al 99,5 / EN AW-1050A) schweißen - 0,6 mm Blech

Aluminium 3.0255 hat einen sehr hohen Reinheitsgrad mit nur geringem Silizium- und Eisenanteil, ist daher sehr weich und daher nicht nur sehr gut kaltverformbar, sondern auch sehr gut schweißbar. Es wird daher sehr oft für Bleche und Rohre eingesetzt und ist nach dem Schweißen auch relativ gut eloxierbar.

Für das Schweißen von Aluminium 3.0255 ist eine akribische Schweißnahtvorbereitung unabdingbar. Die Oxidschicht muss vollständig entfernt werden, hier kommen je nach Oberflächenbeschaffenheit sowohl mechanische Methoden (z.B. Abschleifen) als auch chemische Methoden (z.B. zitronensäure- oder essigsäurehaltige Reiniger) in Frage.

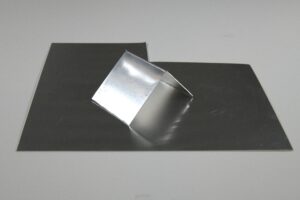

Das 0,6 mm-Blech kann mit der Aluminium-Schweißkurve des Micro Arc Welders mit mittlerer Leistung (ca. 40-50 %) und ca. 4-6 ms Impulsdauer sehr gut geschweißt werden. Empfehlenswert ist, mit den voreingestellten Parametern für dickere Materialstärken zu beginnen und eine etwas erhöhte Schweißpunktabfolge zu wählen, um das Material während des Schweißens auf Temperatur zu halten und Spannungen durch oftmaliges Erwärmen und Abkühlen zu vermeiden. Durch Ineinandersetzen der einzelnen Schweißpunkte erreichen Sie so nicht nur eine homogene und dauerhafte Verbindung, sondern erzielen auch optisch ein optimales Ergebnis.

Aluminium 3.0255 (Al 99,5 / EN AW-1050A schweißen - 0,4 mm Blech

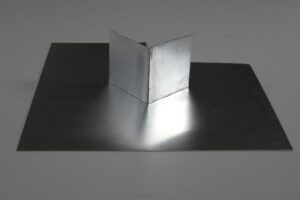

Auch dünnere Materialstärken aus Aluminium 3.0255 stellen den Micro Arc Welder vor keine Probleme. Es empfiehlt sich, nach sorgfältiger Schweißnahtvorbereitung für die Aluminium-Schweißkurve in den Geometrieeinstellungen eine dünnere Materialstärke zu wählen und im unteren drittel des Leistungsspektrums (25-35 %) und mit 3-5 ms Impulsdauer zu schweißen und bei Bedarf die Leistung und Impulsdauer in kleinen Schritten etwas nach oben nachzuregeln. Die erhöhte Schweißpunktabfolge ist auch bei dünneren Materialstärken sinnvoll.

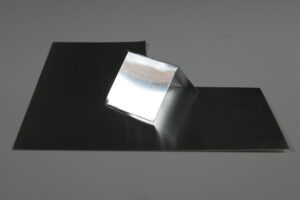

Aluminium 3.0255 (Al 99,5) schweißen - 3D gedruckte Struktur (1,7 mm)

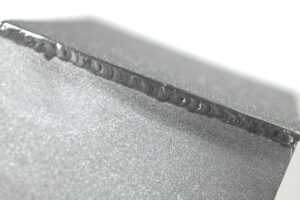

Selbst additiv gefertigte Strukturen aus Aluminium 3.0255 lassen sich hervorragend und ohne Einschränkungen zu schweißen. Aufgrund der höheren Porosität und der unregelmäßigeren Oberflächenstruktur sind eine sorgfältige Schweißnahtvorbereitung und das saubere Entfernen der Oxidschicht hier besonders wichtig.

Für die Aluminium-Schweißkurve empfiehlt es sich, in den Geometrieeinstellungen eine dickere Materialstärke zu wählen und mit mittlerer Leistung (40-60 %) und 5-7 ms Impulsdauer zu schweißen. Das Materialverhalten beim Schweißen mit dem Micro Arc Welder ist dabei vergleichbar mit dem Schweißen gewalzter Aluminium-Bleche.