Dünnes Messing schweißen - Messingbleche sauber verbinden

Das in Messing enthaltene Kupfer bringt beim Schweißen die bekannten Probleme der hohen Wärmeleitfähigkeit und der Tendenz zur Oxidbildung mit sich. Zusätzlich ist in Messing allerdings auch Zink enthalten, das einen deutlich niedrigeren Schmelzpunkt als Kupfer aufweist und somit beim Schweißen zum Verdampfen neigt. Das schwächte nicht nur die Schweißnaht, sondern führt auch zu optischen Beeinträchtigungen wie z.B. Porositäten oder Zink-Abbrand aus Zinkoxid. Auch Rissbildung und Spannungen im Material können durch unterschiedlich schnelle Abkühlung von Kupfer und Zink entstehen.

Mit dem konzentrierten Energieeintrag, der lokal begrenzt direkt auf den Schweißpunkt erfolgt, kann das Lampert-Verfahren dünnes Messing zuverlässig schweißen und dabei die Bildung von Zinkoxid weitgehend vermeiden.

Messing 2.0321 (MS 63 / CW-508L) schweißen - 0,5 mm Blech

Messing 2.0321 besteht zu knapp zwei Drittel aus Kupfer und zu etwas mehr als einem Drittel aus Zink, hat also unter den Messinglegierungen einen mittelhohen Zinkanteil. Es stellt damit in seinen Eigenschaften einen guten Kompromiss anderer Messinglegierungen dar, hat eine gute Kaltverformbarkeit und eine noch akzeptable Warmverformbarkeit. Es ist nicht nur gut schweißbar, sondern auch gut lötbar und eignet sich auch zum Tiefziehen, Prägen und Biegen. Die Korrosionsbeständigkeit gegenüber Wasser ist sehr gut, wodurch es sowohl für Sanitärarmaturen, als auch für Wärme- und Kältetechnik und sogar in der Musikinstrumentenherstellung zur Anwendung kommt. Auch für Gleitlager und Zahnräder im Maschinenbau als auch für Steckverbinder und Kontaktstellen in der Elektrotechnik wird Messing 2.0321 häufig verwendet.

Für das Schweißen von Aluminium 2.0321 sind die gleichen Vorbereitungsarbeiten wie für das Schweißen von Kupfer erforderlich: Die Oxidschicht muss entweder durch Schleifen oder durch einen säurehaltigen Reiniger abgetragen werden. Auch ist auf eine fettfreie Oberfläche an der Schweißnaht zu achten.

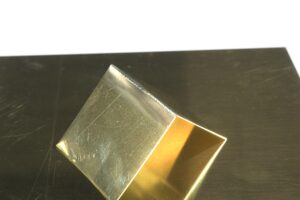

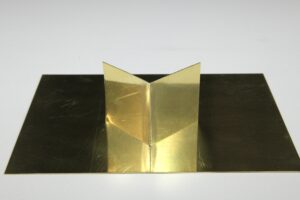

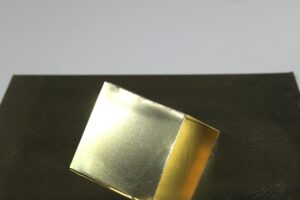

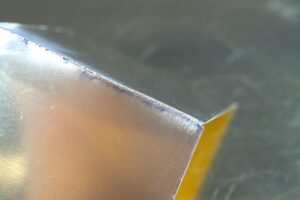

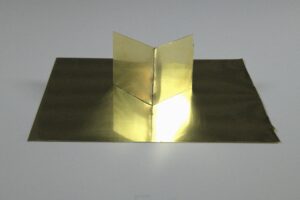

Das 0,5mm-Blech kann mit der Messing-Schweißkurve (CuZn) des Micro Arc Welders mit mittlerer Leistung (ca. 30-40%)und ca. 5-7 ms Impulsdauer sehr gut geschweißt werden. Die voreingestellten Parameter der Geometrie für dickere Materialstärken sind ein sehr guter Ausgangspunkt, die bei Bedarf noch in Leistung und Impulsdauer feinreguliert werde können. Eine erhöhte Schweißpunktabfolge ist empfehlenswert, der Energieeintrag sollte aber im Vergleich zu Kupfer etwas geringer gehalten werden, um die Verdampfung von Zink zu minimieren. Mit gleichmäßigen Schweißpunktabständen lässt sich ein physikalisch und optisch sehr gutes Ergebnis erzielen.

Messing 2.0321 (MS 63 / CW-508L) schweißen - 0,3 mm Blech

Auch dünnere Materialstärken aus Messing 2.0321 stellen den Micro Arc Welder vor keine Probleme. Es empfiehlt sich, nach sorgfältiger Schweißnahtvorbereitung für die Messing-Schweißkurve (CuZn) in den Geometrieeinstellungen eine dünnere Materialstärke zu wählen und im unteren drittel des Leistungsspektrums (20-30%) und mit 3-5 ms Impulsdauer zu schweißen. Die Gefahr von Porositäten in der Schweißnaht ist im Vergleich zu dickeren Blechen etwas erhöht. Es ist daher empfehlenswert, grundsätzlich mit etwas niedrigerer Leistung und Impulsdauer zu beginnen und in Abhängigkeit des Materialverhaltens die Parameter kleinen Schritten nach oben nachzuregeln. Sollten dennoch Porositäten oder kleine Löcher in der Schweißnaht auftreten, können diese mit einem passenden Messing-Zulegedraht problemlos wieder verfüllt werden.