WIG-Mikroimpuls-Schweißen –

die ideale Alternative zum Laserschweißen

Laserschweißen ist ein sehr bekanntes Schweißverfahren, stellt allerdings nach wie vor hohe Schutzanforderungen an den Bediener und erfordert hohe Investments für die für das Schweißen notwendigen Anlagen, Geräte und Schutzeinrichtungen. Weniger bekannt ist allerdings, dass es auch eine kostengünstige Alternative zum Laserschweißen gibt, die vergleichbare Ergebnisse erzielt – bei deutlich geringeren Kosten.

Was ist Laserschweißen?

Beim Laserschweißen werden, ähnlich wie auch bei anderen Schweißverfahren, Werkstücke bzw. metallische Legierungen miteinander verschweißt. Im Unterschied zu anderen Verfahren besteht darin, dass als Energiequelle für die Schweißung ein Laser verwendet wird, dessen Laserstrahl auf die zu verbindende Stelle fokussiert wird. Durch die hohe Energiedichte eines Lasers erwärmt sich das Metall schnell und präzise und schmilzt an der vom Laserstrahl getroffenen Stelle. Nach dem Abkühlen entsteht so eine dauerhafte Schweißverbindung. Der metallurgische Schweißvorgang an sich unterscheidet sich somit kaum von Alternativen des Laserschweißens wie z.B. das Mikroimpuls-Lichtbogen-Schweißen, lediglich die dafür aufgebrachte Energie kommt aus einer anderen Energiequelle. Als Energie-Quelle kommen sowol CO2-Laser, als auch Dioden-Laser und Faserlaser zum Einsatz.

Typen des Laserschweißens

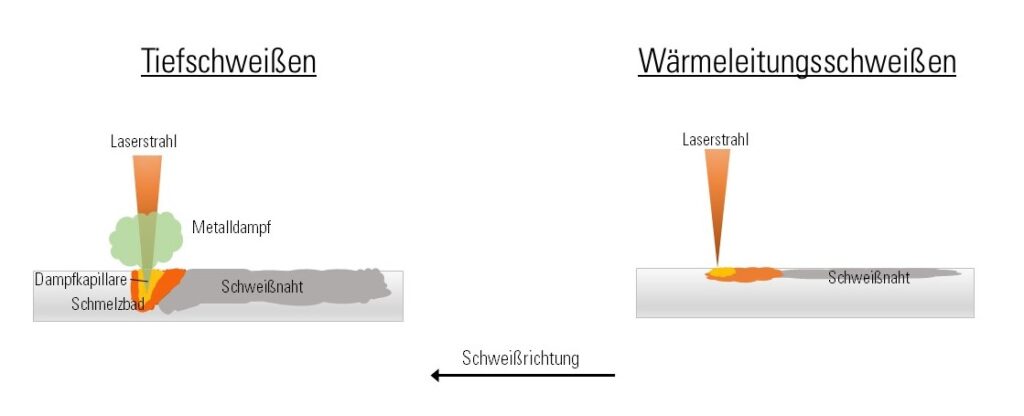

Abhängig von der eingebrachten Energie unterscheidet man zwei grundsätzlich unterschiedliche Laserschweißverfahren:

Tiefschweißen (Schlüssellochschweißen):

Tiefschweißen erfolgt mit hoher Laserintensität, sodass die Metalloberfläche bis zur Verdampfung erwärmt wird. Der Laserstrahl dringt tief in das Werkstück ein wodurch von der Form her eine Kavität mit plasmaähnlicher Beschaffenheit in Form ähnlich eines Schlüssellochs entsteht. Das Tiefschweißen ist die bei weitem häufigste Variante des Laserschweißens.

Wärmeleitungsschweißen

Beim Wärmeleitungsschweißen erwärmt der Laser mit einer geringen Intensität das Werkstück an der Oberfläche über den Schmelzpunkt der Legierung hinaus. Eine Tiefenwirkung wird dadurch nicht erreicht, da die Materialien nur mit einer vergleichsweise flachen Schweißnaht verbunden werden.

Ob nun Tiefschweißen oder Wärmeleitungsschweißen die bessere Alternative sind, kann nicht pauschal festgelegt werden. Für hohen Eindringtiefen ist jedenfalls eine Tiefschweißung erforderlich, allerdings hat diese aufgrund des höheren Energieeintrags wiederum den Nachteil einer optisch sichtbaren, meist eher tiefen Schweißnaht. Werden nur geringe Materialstärken verschweißt, kann das Wärmeleitungsschweißen durchaus das Mittel der Wahl sein, vor allem weil dieses Verfahren neben nochmals geringeren Gefügeveränderungen auch für tendenziell glatte und optisch ansprechende Schweißnähte bekannt ist.

Beim Schweißen sehr geringer Materialstärken kann ebenso das vorhin bereits erwähnte Mikroimpuls-Lichtbogenschweißen eine mindestens gleichwertige Alternative zum Laserschweißen darstellen.

Wofür wird Laserschweißen verwendet?

Laserschweißen wird in vielen unterschiedlichen Bereichen eingesetzt, darunter unter anderem:

- Automotive: Verschweißen von Karosserieteilen, Kühl- und Heizkomponenten, Antriebsbatterien bei Elektroautos, Elektronik usw

- Luft- und Raumfahrt: Schweißen von Leichtbauteilen und komplexen Strukuren sowie Fügen und Reparatur von Hitzeschutzkomponenten

- Elektronik: Elektrische Kontaktierungen die erhöhten Betriebstemperaturen standhalten müssen

- Medizintechnik: Herstellung und Reparatur von chirurgischen Instrumenten und Implantaten

- Schmuckindustrie: Herstellung und Reparatur von Schmuck aus Edelmetall-Legierungen

- Dentaltechnik: Herstellung von zahntechnischen und kieferorthopädischen Strukturen und Produkten

- Reparaturschweißen von Oberflächen, insbesondere im Werkzeug- und Formenbau

- Klassischer Maschinenbau und Fügen metallischer Werkstoffe

Mit einem Laserschweißgerät können in der Regel alle schweißbaren Metalle und Legierungen geschweißt werden, z.B. Stahl, Aluminium, Edelstahl, Kupfer, Messing und viele mehr. Ebenso ist es mit speziellen Laserschweißquellen möglich, auch Werkstücke aus Kunststoffe und Polymere durch Energieeintrag und Aufschmelzen dauerhaft miteinander zu verbinden.

In den meisten genannten Einsatzgebiete abgesehen vom Kunststofffügen ist es möglich, auch mit Alternativen zum Laserschweißen zu arbeiten. Abhängig von der Anwendung ist es so oft möglich, z.B. mit einem Mikroimpuls-WIG-Schweißgerät ähnliche Ergebnisse zu deutlich geringeren Kosten zu erzielen.

Sicherheit beim Laserschweißen

Neben den beim Schweißen generell obligatorischen Schutzmaßnahmen wie dem Tragen von Schutzkleidung sowie entsprechender Belüftung z.B. durch Absaugung der beim Schweißen entstehender Rauchgase und Dämpfe sind beim Laserschweißen aufgrund der spezifischen vom Laserstrahl ausgehenden Gefahr noch weitere Schutzmaßnahmen erforderlich. Dazu zählen unter anderem:

- Abschirmung des Arbeitsplatzes durch komplette Einhausung (Laser-Schutzgehäuse), um ein ungewollte Ausbreitung der Laserstrahlung zu verhindern

- Tragen von Schutzbrillen durch den Schweißer, um die Augen vor der Laserstrahlung zu schützen

- Regelmäßige Überprüfung und Inspektion des Laserschweißgerätes auf korrekte Funktion und Sicherheit

Zusätzlich zu diesen unmittelbaren Maßnahmen sind auch organisatorische Maßnahmen zu treffen. Dazu zählen:

- Anbringen von Warnschildern an allen Zugängen zum Laserarbeitsplatz sowie Zugangskontrollen, um unbefugte Handhabung und Inbetriebnahme zu verhindern

- Regelmäßige Schulung aller Mitarbeiter, die das Laserschweißgerät verwenden

- Notfallplan, der sofortige Maßnahmen für den Fall eines Unfalls oder technischen Fehlfunktionen festlegt

In Deutschland ist in Betrieben, die Laserschweißgeräte verwenden, gemäß der einschlägiger Arbeitsschutzverordnung ein Laserschutzbeauftrager zu ernennen, der für die Erarbeitung und Umsetzung dieser Maßnahmen die Verantwortung trägt und dazu auch eine Gefährdungsbeurteilung erstellen muss. Laserschutzbeauftragte müssen vor ihrer Ernennung entsprechende Lehrgänge absolvieren und ihre fachliche Qualifikation durch regelmäßige Fortbildung nachweisen und fortlaufend erneuern.

Vergleich Laser-Schweißen vs Mikroimpuls-WIG-Schweißen

Aufgrund seines hohen Bekanntheitsgrades, seiner Vielseitigkeit und der relativen Neuheit der Technologie im Vergleich zu anderen Schweißverfahren ist das Laserschweißen mittlerweile weit verbreitet und genießt einen hohen Bekanntheitsgrad. Der Anschaffung eines Laserschweißgeräts entgegen stehen jedoch oft die immer noch relativ hohen Kosten.

Mit dem von Lampert entwickelten Mikroimpuls-WIG-Schweißverfahren gibt es eine perfekte Alternative zum Laserschweißen, die vergleichbare Ergebnisse bei deutlich geringeren Kosten erzielt. Beide Schweißverfahren haben darüber hinaus individuelle Eigenschaften, die sich abhängig von der gewünschten Anwendung sowohl als vorteilhaft als auch als nachteilig erweisen können. Die folgende Tabelle zeigt eine Gegenüberstellung beider Verfahren, die als Entscheidungshilfe zwischen einem Laser und einem Mikroimpuls-WIG-Schweißgerät dienen kann. Dazu sind die einzelnen Eigenschaften jeweils bezogen auf eine konkrete Anwendung individuell zu bewerten.

Laserschweißen | Mikroimpuls-WIG-Schweißen | Hinweis | |

Präzision und Genauigkeit | Sehr hoch | Sehr hoch | In der Praxis führen beide Verfahren zu vergleichbaren Ergebnissen |

Reproduzierbarkeit | Sehr hoch | Sehr hoch | Mit Geräten vergleichbarer Qualitätsklassen zeigen beide Verfahren exzellente Wiederholgenauigkeiten |

Endringtiefe | · 0,1 bis 1 mm (Wärmeleitschweißen) · Bis 10mm und mehr (Tiefschweißen) | <0,1 bis ca. 1,2 mm | Je höher die Eindringtiefe, desto höher der notwendige Wärmeeintrag und damit die Gefahr des Verzugs. Im Präzisionsbereich werden selten Eindringtiefen über 1mm gefordert |

Wärmeeintrag | > 3500°K (Wärmeleit-schweißen) > 10.000°K (Tiefschweißen) | ca. 3000 bis 3500°K | |

Schweißgeschwindigkeit | Sehr hoch (bis zu 10m pro Minute bzw. 50 Punkte pro Sekunde) | Bis zu 5 Punkten pro Sekunde | Für das automatisierte Schweißen großer Stückzahlen eignet sich das Laserschweißen deutlich besser |

Vielseitigkeit | · Schweißen aller schweißbaren Legierungen möglich · Manuelles und automatisiertes Schweißen · Anwendung stationär | · Schweißen aller schweißbaren Legierungen möglich · Manuelles und automatisiertes Schweißen · Anwendung mobil und stationär | |

Besonderheiten an herausfordernden Materialien | · Gefahr von Reflexionen an stark spiegelnden/reflektierenden Oberfläche · Gefahr von Beschädigung unmittelbar angrenzender Werkstoffe (z.B. Edelsteine) | · Keine Einschränkungen an stark spiegelnden/reflektierenden Oberflächen · Keine Beschädigung angrenzender Werkstoffe | Aufgrund der Energiequelle wirkt der Laserstrahl direkt dort wo er auf das Werkstück trifft. Das Mikroimpuls-WIG-Schweißen stellt zusätzlich sicher, dass die Schweißung stets an der Metall-Legierung erfolgt (Stromfluss nur durch Metall) |

Bedienbarkeit | · Einstellung der Parameter abhängig von Hersteller und Produkt einfach bis durchschnittlich kompliziert · idR fachliche Vorkenntnisse hilfreich bzw. erforderlich | · Einstellung der Parameter in einem Single-Screen-Menü · fachliche Vorkenntnisse hilfreich, aber nicht erforderlich | |

Schutzequipment | Vollständige Einhausung und Abschirmung vor Streustrahlung erforderlich. In vielen Ländern ist zusätzlich die Schulung und Benennung eines Laserschutzbeauftragten gesetzlich oder aufgrund vo Normvorgaben erforderlich | Augenschutzsystem stationär (Mikroskop) oder mobil (Schweißschutzhelm). Verwendung von Schutzhandschuhen empfehlenswert ansonsten kein separates Schutzequipment erforderlich | Beim Mikroimpuls-WIG-Schweißsystem ist das Augenschutzsystem meistens bereits Teil des Schweißsystem-Sets- |

Anschaffungskosten | Hoch: >30.000 EUR bei Schweißanlagen mit vergleichbarer Qualität (ohne Schutzequipment) | Gering: Ca. 4.500 bis 10.000 EUR inkl. Schutzequipment | Oftmals sind auch günstigere Laserschweißgeräte erhältlich, die aber im Ergebnis nicht an die Qualität von Mikroimpuls-WIG-Schweißgeräten erreichen |

Wartungskosten | Regelmäßige Wartung der Laserquelle entsprechend der Herstellervorgabe und ggf. kostenintensiver Tausch der Laserdiode | Gerät wartungsfrei. Regelmäßiges Nachschleifen der Wolfram-Elektroden erforderlich | Beim Mikoimpuls-WIG-Schweißen müssen die Elektroden ersetzt werden, wenn die Mindestlänge unterschritten ist. Die Ersatzkosten dafür sind gering. |

Schutzgasverbrauch | Durchschnittlich bis hoch (idR höherer Abstand zwischen Schutzgaszuführung und Werkstück) | Gering (Schutzgaszuführung direkt an der der Elektrode) | Für eine optimale Schutzgaszuführung ist ein geringer Abstand zum Werkstück mit mittlerer Strömungsgeschwindigkeit wichtig, insbesondere bei Legierungen die zum Verspröden neigen (z.B. Titan oder Nitinol) |